本コラムの内容

設備保全の役割は、単に壊れた箇所を直すことだけではありません。突発的な故障によるラインの停止を防ぎ、いかに効率よく設備の寿命を延ばすかが、製造現場の生産性を左右します。 本記事では、一般的な「事後保全」や「予防保全」といった保全方式の違いを整理し、それぞれのメリット・デメリットを解説します。自社の設備状況に合わせて、どのような保全の仕組みを構築すべきか、検討のヒントとしてご活用ください。

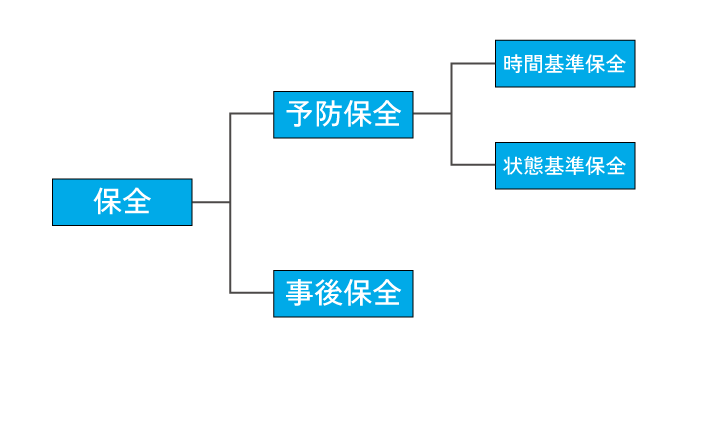

保全方式の分類

設備保全は、大きく分けると「事後保全」と「予防保全」の2つに分類されます。さらに、予防保全の中には「時間基準保全(TBM)」と「状態基準保全(CBM)」という異なるアプローチが存在します。

これらの方式は、どれか一つが正解というわけではありません。対象となる設備の重要度や、故障した際の影響範囲、さらにはメンテナンスにかかるコストのバランスを考えて使い分けることが一般的です。

事後保全

事後保全(BM:Breakdown Maintenance)は、設備が故障したり、性能が低下したりしてから修理を行う方式です。

メリット: 壊れるまで使い切るため、事前の点検コストや部品交換の無駄を最小限に抑えられます。

デメリット: いつ故障するか予測できないため、突発的なライン停止が発生し、生産計画に大きな影響を与えるリスクがあります。

重要度の低い設備や、予備機がありすぐに切り替えられる設備、あるいは故障しても修理が容易な箇所に適した方式といえます。

予防保全

予防保全(PM:Preventive Maintenance)は、設備が故障する前に、計画的に点検や部品交換を行う方式です。現在の製造現場において、最もスタンダードな考え方です。 予防保全を行うことで、突発故障のリスクを大幅に下げ、設備の安定稼働を実現できます。この予防保全は、管理の基準によってさらに「時間基準」と「状態基準」の2つに分けられます。

時間基準保全

時間基準保全(TBM:Time Based Maintenance)は、「使用期間」や「運転時間」をもとに定期的なメンテナンスを行う方式です。「1年ごとに部品を交換する」「稼働1,000時間ごとに点検する」といったルール運用がこれに当たります。

メリット: スケジュール管理がしやすく、保守計画を立てやすいのが特徴です。

デメリット: まだ使える部品であっても時期が来れば交換するため、過剰なメンテナンス(オーバーメンテナンス)になりやすく、コストや工数が増える傾向にあります。

状態基準保全

状態基準保全(CBM:Condition Based Maintenance)は、センサーなどで設備の状態をリアルタイムに監視し、故障の予兆が見えた段階でメンテナンスを行う方式です。

「時間基準保全との違い」という点において、時間基準保全が「カレンダー」を基準にするのに対し、状態基準保全は「設備の健康状態」を基準にするという大きな違いがあります。

メリット: 部品の寿命を最大限まで活用できるため、予備品コストの削減につながります。また、故障の予兆を捉えることで、重大なトラブルを未然に防ぐことが可能です。

デメリット: 常に状態を把握するための監視システムや、データを分析する仕組みが必要になります。

監視対象となるデータの例

- 振動: 回転体のアンバランスやベアリングの異常を検知

- 温度: 部品の摩耗による発熱や冷却機能の低下を検知

- 音(超音波): 内部のきしみやエア漏れなどを検知

- 潤滑油: オイル中の金属粉から内部の摩耗状態を検知

- 電流: モータの駆動電流から負荷の変動や機械的な異常を検知

これらのデータの中から、設備の特性や設置環境に合わせて最適なものを選定することが重要です。具体的な診断手法の種類や、それぞれのメリット・デメリットについては、別記事の「機械設備の診断技術と特徴」で詳しく解説しています。

まとめ

設備保全の最適化には、すべての設備に同じ方式を当てはめるのではなく、優先順位に応じた「使い分け」が欠かせません。

- 故障しても影響が少ないもの:事後保全

- 定期的な点検で安定稼働を維持したいもの:時間基準保全

- 突発故障を絶対に防ぎたい重要設備や、過剰なメンテコストを削りたいもの:状態基準保全

最近では、DX(デジタルトランスフォーメーション)の進展により、これまで導入ハードルが高かった「状態基準保全」を手軽に実現できる環境が整ってきています。

例えば、モータの駆動電流を解析する手法は、既存の設備にセンサを後付けしやすく、非接触で状態を監視できるため、CBMの第一歩として選ばれるケースが増えています。こうしたツールを活用することで、熟練者の経験に頼っていた判断を数値化し、より精度の高い保全体制を築くことができます。

自社の設備にとって最適な保全の形はどれか、この機会に見直してみてはいかがでしょうか。

モータ電流解析による状態監視システムの詳細はこちら