Summary

真空乾燥工程で使用している真空ポンプについて、ロータやケーシング内部への製品付着を起点としたトリップ(停止)リスクが課題でした。既存の診断方法では状態を継続監視できず、「いつまで運転できるか」を判断しにくいため、余裕を見たTBM(時間基準保全)になり、保全費用が膨らんでいました。

T-MCMAを導入し、真空ポンプの内部状態を電流信号から監視することで、付着進行の度合いに応じた運転継続判断が可能になりました。結果として、突発停止の予防と、整備周期の最適化によるコスト低減につながっています。今後は、駆動方式やロータ形状が異なる真空ポンプにも適用を広げ、監視システムとしての活用範囲を拡大する方針です。

課題:付着起因のトリップを事前に捉えられず、TBMでコスト増・生産ロスを懸念

対応:T-MCMAで電流から内部状態を監視し、付着の進行を把握

効果:運転継続可能期間の見通し、整備周期最適化、突発停止の予防

展望:駆動方式・ロータ形状が違っても同一の考え方で評価できる仕組みに

| 機器名称 | 真空ポンプ |

| 機器構造 | ベルト駆動 ロータ三葉式 |

| 運転方式 | 連続運転方式 |

導入の背景・課題

真空乾燥工程で使用する真空ポンプは、上流側に配置されている静機器内の溶媒を乾燥させる重要設備です。一方で、過去にロータやケーシング内部への生成物付着が原因となり、真空ポンプがトリップしたことがありました。

このトリップは、設備の予備機がある場合でも運転を止めざるを得ず、生産ロスにつながります。しかし、付着が進行している途中段階を、既存の診断方法では継続的に監視できませんでした。そのため、現場では次のような判断の難しさが残っていました。

- 付着が進んだ状態で「あとどれくらい運転できるか」を見通せない

- トリップを避けるために保守を前倒しせざるを得ず、整備頻度が増える

- 結果として、オーバーメンテナンス気味になりメンテナンス費用がかさむ

生産影響が大きい設備ほど、突発停止の回避と保全費用の抑制を両立させる必要があります。そこで、真空ポンプ内部の状態を“運転を止めずに”把握する手段として、T-MCMAの導入を検討しました。

効果

付着の進行に応じた「運転継続の判断」

T-MCMAによる監視で、ロータへの付着が発生した場合に、運転の継続可否を見通せるようにになりました。これにより、設備停止を避けつつ、計画的に整備時期を決められるようになっています。

整備周期の最適化により、メンテナンスコストを低減

「念のため早めに整備する」TBM中心の運用から、状態に応じて整備時期を調整する運用へ移行できました。結果として、整備周期の最適化によりメンテナンスコストの低下につながりました。

真空ポンプの再利用の限度回数を定量評価できるように

真空ポンプ本体の再利用について、従来は経験や感覚に依存しやすい部分がありました。T-MCMAで得られる指標をもとに、再利用の限度回数を定量的に評価できるようになり、更新判断の根拠づけにも役立っています。

突発停止の防止

付着異常の兆候や排気能力低下の兆候を監視できるようになったことで、トリップに至る前の段階で対応しやすくなり、突発的な停止の予防につながっています。

今後の展望

適用範囲の拡大

真空ポンプには、駆動方式(直結・ベルト)やロータ形状(2葉・3葉など)といった違いがあります。今後は、こうした違いがある機器でも、できるだけ同じ考え方(同等のしきい値や評価軸)で状態評価できるようにし、真空ポンプの監視システムとして活用範囲を広げる方針です。

診断・解析の詳細

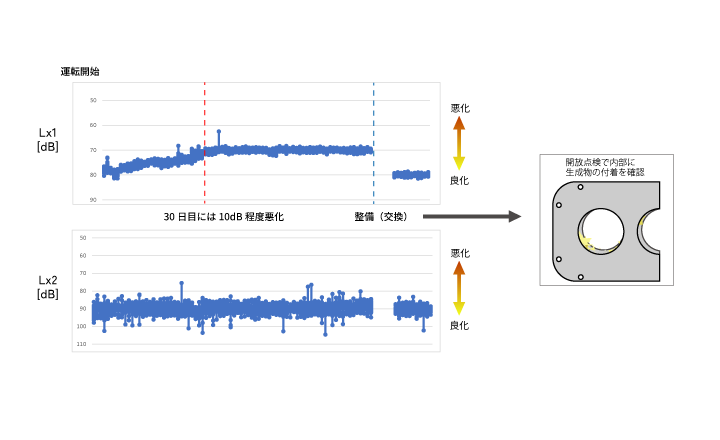

着目したパラメータ:①Lx1(ロータのインペラ通過周波数)

②Lx2(ロータの吸排気周波数)

◇診断のポイント

ポンプ本体の回転周波数だけでなく、ロータ本体の形状(2葉、3葉)に注目して、真空ポンプ内部の圧力変化から得られる信号の変化に注目することで、内部状態を把握することを目指しました。

Lx1が運転開始から30程度で10dB悪化し運転停止までの3ヵ月間継続していました。Lx1の悪化は、ロータ及びケーシング内部への付着による圧力変動の影響が考えられますが、実際に点検してみたところ生成物の付着が確認されました。

Lx2については顕著な悪化は確認されませんでしたが、これは機器停止につながるような兆候はないことを示しています。過去の同様のケースから機器停止トラブルの直前にはLx2が急激に悪化するということが確認されています。

すなわちLx1の変化によって内部への生成物の付着の有無が確認できます。またLx2の値を管理することで機器停止トラブルの兆候とメンテナンスの必要性が確認できます。